W ostatnim czasie zauważalny jest trend polegający na podnoszeniu wymagań stawianych nowoprojektowanym systemom HVAC. Zapewnienie optymalnego komfortu w pomieszczeniach przy zminimalizowanych kosztach eksploatacyjnych to główne cele w projektowaniu systemów grzewczych i chłodniczych.

Przy realizacji nowych inwestycji coraz ważniejszą rolę odgrywają certyfikaty BREEAM oraz LEED, które podnoszą wartość budynku, co ma znaczenie w obrocie nieruchomościami. Nie mniej ważne jest również wyeliminowanie problemów eksploatacyjnych, które mogłyby spowodować wymierne straty ekonomiczne. W teorii, dostępne nowoczesne technologie regulacyjne umożliwiają spełnienie najbardziej surowych wymogów dla zapewnienia komfortu w pomieszczeniach, przyczyniając się jednocześnie do zmniejszenia energochłonności obiektu. Jednak w praktyce zadanie to nie jest takie proste. Do najczęściej spotykanych problemów eksploatacyjnych instalacji HVAC możemy zaliczyć następujące przypadki:

- przegrzewanie jednych oraz nadmierne wychłodzenie innych pomieszczeń,

- dobrana moc chłodnicza źródła nie zapewnia optymalnego komfortu podczas średniego/maksymalnego obciążenia,

- zbyt długi okres oczekiwania na wymaganą temperaturę w pomieszczeniu po porannym rozruchu instalacji,

- duże wahania temperatury w regulowanych pomieszczeniach,

- uszkodzenie pomp obiegowych poprzez nie zapewnienie minimalnego przepływu,

- niska wydajność chillerów z uwagi na niską temperaturę powrotu,

- podwyższona energochłonność budynku„ poprzez wysokie koszty eksploatacyjne.

Aby wyeliminować podobne problemy eksploatacyjne należy spełnić 3 kluczowe warunki, niezbędne do prawidłowej regulacji instalacji chłodniczych:

- Projektowany przepływ musi być osiągalny we wszystkich odbiornikach końcowych przy pełnym obciążeniu.

- Ciśnienie różnicowe na zaworze regulacyjnym nie powinno się zbyt mocno zmieniać.

- Przepływy w obwodach hydraulicznych, współpracujących ze sobą, powinny być odpowiednio dobrane.

Z uwagi na rozpiętość tematu, skupimy się w tym artykule na podkreśleniu znaczenia tylko pierwszego warunku. Określenie wymaganej mocy grzewczej i chłodniczej dla poszczególnych pomieszczeń jest jedną z pierwszych czynności wykonywanych podczas projektowania systemów HVAC. Na ich podstawie wymiaruje się odbiorniki końcowe oraz źródło. Bardzo często, pomimo doboru w/w urządzeń z niewielką rezerwą wydajności, nie jesteśmy w stanie zapewnić odpowiedniego komfortu. W związku z powyższym nasuwają się pytania: Co może być przyczyną niewłaściwego funkcjonowania instalacji i w jaki sposób uporać się z tym problemem?

Może należałoby zwiększyć wysokość podnoszenia pompy obiegowej, czy też obniżyć temperaturę czynnika w instalacji chłodniczej albo podwyższyć w przypadku instalacji grzewczej? Wykonanie takich czynności na pewno wpłynie na wzrost energochłonności systemu, a nie koniecznie zagwarantuje wymagany poziom komfortu. Odpowiedź jest zupełnie inna i dotyczy najczęściej nie dopełnienia pierwszego fundamentalnego warunku prawidłowej regulacji systemów HVAC.

Aby zagwarantować projektowy przepływ we wszystkich odbiornikach przy ich pełnym obciążeniu konieczne jest równoważenie hydrauliczne, które zapobiega powstawaniu nadprzepływów w niektórych obwodach oraz podprzepływów w innych. Ilość energii przekazywanej do odbiornika końcowego w danym pomieszczeniu zależy od temperatury i przepływu czynnika. Jedynie regulacja owych parametrów istotnie wpływa na uzyskanie właściwej temperatury. Regulowanie ilości przepływającego przez odbiornik końcowy czynnika znajduje uzasadnienie tylko wtedy, gdy zagwarantujemy odpowiednią wartość przepływów we wszystkich obwodach hydraulicznych. Skuteczną metodą jest wykonanie odpowiednich pomiarów i dostosowanie uzyskanych wartości do parametrów wymaganych.

Spełnienie pierwszego warunku jest niemożliwe bez równoważenia hydraulicznego instalacji. Równoważenie hydrauliczne instalacji daje wymierne korzyści dzięki temu, że umożliwia m.in. identyfikację problemu przewymiarowania pomp oraz zdiagnozowanie innych usterek przed przekazaniem budynku do użytkowania. Możemy zadać pytanie: czy możliwe jest wnikliwe zaprojektowanie systemu, który nie wymagałby procedur równoważenia? Jest to zadanie osiągalne tylko i wyłącznie w teorii, a w rzeczywistości szanse na to są iluzoryczne. Związane jest to ze specyfiką wymiarowania instalacji i doboru poszczególnych jej komponentów na etapie projektowania. Ich prawidłowy dobór ma zagwarantować przekazanie wymaganej mocy do poszczególnych odbiorników. Aczkolwiek dobór odbiorników końcowych, czy pomp obiegowych dla warunków obliczeniowych sprowadza się do wyboru urządzeń z katalogu producenta o parametrach najbardziej zbliżonych. Takie działania mają istotny wpływ na funkcjonowanie całego systemu. Wystarczy, że jeden element nie będzie precyzyjnie zwymiarowany, a cały układ nie będzie prawidło funkcjonował. W konsekwencji nie zostaną spełnione warunki projektowe, co spowoduje obniżenie komfortu.

Często zdarza się, że pewne elementy systemu nie mogą być dobrane na etapie projektowania, lecz dopiero na etapie budowy. Wówczas niezbędna jest weryfikacja założeń projektowych. Równoważenie hydrauliczne daje możliwość dostosowywania przepływów projektowych do warunków rzeczywistych, co gwarantuje poprawność funkcjonowania systemu. Dlatego procedura równoważenia hydraulicznego instalacji jest tak ważna, a koszty z nią związane znajdują uzasadnienie.

Zalety i wady systemów stało i zmiennoprzepływowych

Instalacje grzewcze i chłodnicze bazują na systemach ze stałym lub zmiennym przepływem. Zarówno jedno, jak i drugie rozwiązanie ma swoje zalety i wady.

System dystrybucji ze stałym przepływem

Zalety:

- korzystne warunki pracy dla pętli regulacyjnych,

- stały autorytet zaworów regulacyjnych,

- łatwy dobór zaworów regulacyjnych,

- temperatura wody zasilającej bardziej jednolita w całej instalacji.

Wady:

- wysokie koszty pompowania,

- temperatura wody powrotnej nie jest minimalizowana przy grzaniu, ani maksymalizowana przy chłodzeniu,

- niemożliwe jest uwzględnienie czynnika niejednoczesności,

- syndrom niskiego ΔT.

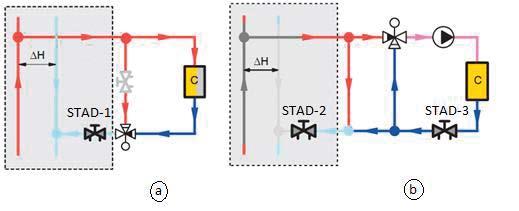

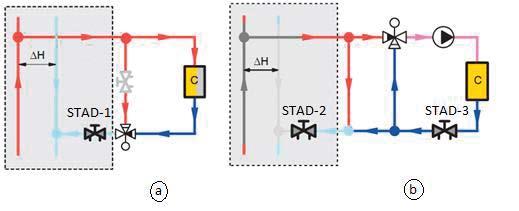

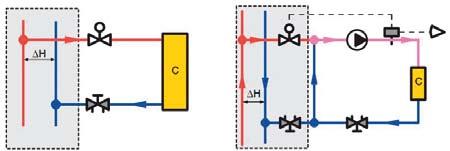

Odpowiedni wybór systemu powinien uwzględniać przeznaczenie instalacji oraz przede wszystkim przewagę głównych zalet nad wadami. Instalacja hydrauliczna, pracująca ze stałą wartością przepływu, opiera się na regulacji jakościowej, polegającej na ingerencji w parametry pracy instalacji. Parametrami regulowanymi jest wartość temperatury czynnika zasilającego odbiornik końcowy oraz powracającego do źródła chłodu. Powszechnym sposobem regulacji jakościowej w systemach stałoprzepływowych (rys. 1a) jest zastosowanie zaworów trójdrogowych. Dobór takiego zaworu nie jest kłopotliwym zadaniem. Głównym założeniem przy jego doborze jest wymagana wartość autorytetu zaworu na poziome 0,5, co w praktyce oznacza, iż spadek ciśnienia w pętli odbiornika C powinien odpowiadać spadkowi ciśnienia na dobranym zaworze.

W przypadku, gdy suma spadków ciśnienia w pętli odbiornika wynosi 10 kPa, to sumaryczna strata ciśnienia w obwodzie odbiornika i na zaworze będzie równa 20 kPa. Załóżmy, że w regulowanym obwodzie dysponujemy różnicą ciśnień na poziomie 80 kPa – wówczas różnica 60 kPa powinna być odłożona za zaworze równoważącym STAD 1. W przypadku braku równoważenia regulowanego obwodu (brak zaworu równoważącego), osiągamy dwukrotnie większy przepływ niż wymagany, co w konsekwencji skutkuje problemami podczas regulacji oraz negatywnym oddziaływaniem na pozostałą część instalacji.

Systemy zmiennoprzepływowe

Zalety:

- obniżenie kosztów pompowania,

- możliwość uwzględnienia czynnika niejednoczesności,

- temperatura wody powrotnej jest minimalizowana przy grzaniu i maksymalizowana przy chłodzeniu.

Wady:

- zmienny autorytet zaworów regulacyjnych (zmienne warunki pracy),

- trudny dobór zaworów regulacyjnych,

- przy małych przepływach różna temperatura w instalacji,

- obwody wzajemnie oddziaływają na siebie.

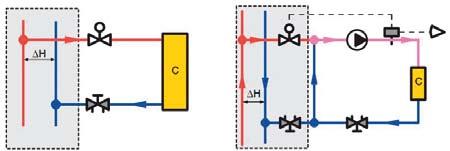

Niższe koszty eksploatacyjne, większa precyzja regulacji oraz jej stabilność, a w konsekwencji wyższa jakość komfortu, powodują zwiększoną popularność przyjmowania takiego schematu nowo projektowanych instalacji HVAC. Pomimo,że układ może wydawać się trochę bardziej skomplikowany do zaprojektowania, względy merytoryczne przemawiają za nim. Głównymi elementami regulacji ilościowej w systemach zmiennoprzepływowych (rys. 2) są dwudrogowe zawory regulacyjne, ograniczające wielkość przepływu zgodnie z sygnałem sterującym. Precyzyjny dobór zaworu regulacyjne go o wymaganym współczynniku kvs jest gwarancją osiągania wymaganej wartości

przepływu w poszczególnych obwodach, dzięki czemu równoważenie hydrauliczne odbywa się automatycznie bez konieczności stosowania dodatkowych zaworów równoważących. Aczkolwiek bardzo trudno jest dobrać zawór regulacyjny o idealnym współczynniku kvs spośród dostępnych w karcie katalogowej. Najczęściej dobierane są zawory o wartości kvs minimalnie większej od wymaganej. W pewnych sytuacjach (uruchamianie, min lub max nastawy na termostatach, okresowe zaburzenia) dojdzie do sytuacji pełnego otwarcia zaworów regulacyjnych i powstania w ten sposób nadprzepływów. Spełnienie pierwszej zasady właściwej regulacji instalacji HVAC w układach zmiennoprzepływowych wymaga równoważenia hydraulicznego. W przypadku instalacji chłodniczych, szczególną zaletą takiego systemu hydraulicznego jest zmniejszenie kosztów pompowania. W układach chłodniczych koszty pompowania medium stanowią od 10 do 20 %

kosztów energii zużywanej przez system chłodniczy, w ujęciu rocznym. W przypadku zastosowania pomp elektronicznych koszty eksploatacyjne są zredukowane.

Rozruch instalacji po nocnym obniżeniu

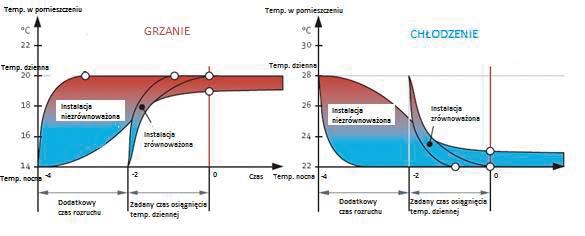

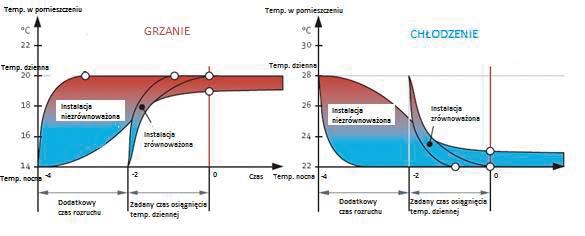

Specyficzne warunki pracy instalacji zmiennoprzepływowej występują w przypadku pełnego zamknięcia bądź otwarcia wszystkich zaworów regulacyjnych. W pierwszym przypadku istnieje konieczność zapewnienia minimalnego przepływu przez pompę, co możemy zrealizować np. za pomocą zaworu nadmiarowo-upustowego typu BPV. Z pełnym otwarciem zaworówregulacyjnych związany jest poranny rozruch instalacji grzewczej lub chłodniczej, który bardzo często stwarza poważne problemy eksploatacyjne. Odbiorniki położone najbliżej źródła wskutek zwiększonego ciśnienia różnicowego otrzymują znacznie wyższe przepływy, co powoduje powstawanie podprzepływów w bardziej oddalonych odbiornikach. W wyniku powolnego przymykania zaworów regulacyjnych, zlokalizowanych bliżej źródła, powstają problemy z zapewnieniem wymaganych wartości przepływów dla odbiorników końcowych. Dlatego proces uruchamiania instalacji wymaga profesjonalnego podejścia. W przypadku instalacji zrównoważonej hydraulicznie czas zapewnienia właściwego komfortu jest zdecydowanie krótszy, co powoduje redukcję kosztów eksploatacyjnych (rys. 3).